首页 > bsport体育注册

占全球工业用电量的50%以上,占全球用电量的45%。哪怕只是提高一点点工业电机驱动系统的效率,都将极大地影响全球能源消耗,并减少对环境的影响。为了解决全球范围内的能源消耗问题,越来越严格的能效标准不断涌现,这给

Wolfspeed的碳化硅(Silicon Carbide, SiC)为提高工业电机驱动器的效率,提供了出色的解决方案,只需用碳化硅替换传统IGBT,即可实现2.4%甚至更高的效率增益。利用碳化硅进行进一步的重新设计,可以实现驱动器和电机的集成,从而创建更小、更轻的嵌入式工业驱动器。

在本文中,我们将探讨Wolfspeed的WolfPACK 功率模块如何将损耗降低高达50%,同时实现更小、更轻、热稳定性更高的嵌入式25 kW三相工业低电压电机驱动器。

典型的电机驱动系统由一个AC-DC(有源前端)级和一个DC-AC(逆变器)级所组成。在具有45 kHz开关频率的六开关有源前端(AFE)的25kW电机驱动系统中,对比20kHz硅开关作为基准测试时,设计人员可以将前端级的效率提高1.3%。当Wolfspeed的30 A额定功率模块与100 A额定硅-IGBT模块(两者均以8 kHz开关)进行保守的基准比较时,逆变器也可以实现类似的改进。这两项变化共同带来令人印象深刻的2.6%效率提升,整个系统损耗减少50%,并帮助集成式电机达到IE4效率标准,原始系统则仅达到IE3标准。

采用碳化硅的逆变器最值得关注的改进之一,则是显着减少系统产生的热量,使设计人员能够使用更小的散热器,并设计整体更小、更轻的工业电机驱动系统。

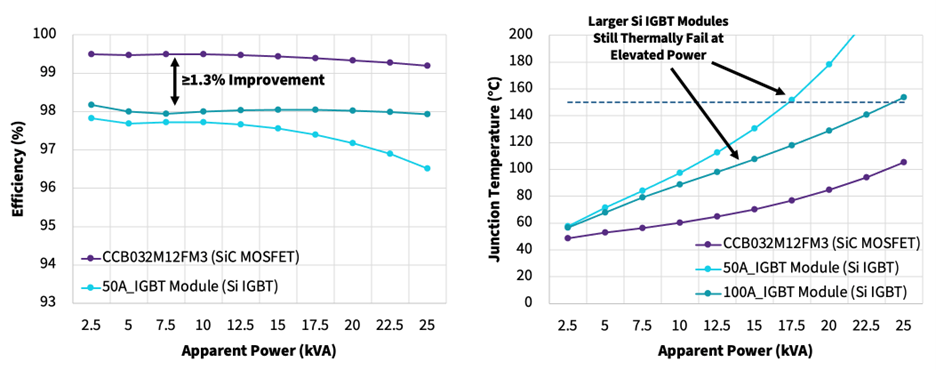

如上图表明,在具有0.8 L散热器的25 kW逆变器中,使用Wolfspeed的碳化硅六管集成WolfPACK 模块与传统硅IGBT模块相比,效率有所提高。随着功率水平的增加,50 A和100 A额定硅IGBT的结温升高,导致它们失效,而Wolfspeed的32 A碳化硅MOSFET则保持稳定,并远低于失效温度阈值。

值得注意的是,上述效率提升不仅出现在峰值负载下,也出现在部分负载下。在某些部分负载下,效率提升更高,非常适合这些机器的典型负载曲线。此外,正在测试的碳化硅器件是额定电流较低的部件,最大负载时的结温为105℃,创造了重要的缓冲裕量以最大幅度地提高了允许的系统能力限制,而50 A IGBT模块则明显超出了限制,并且100 A IGBT则稍微超出最大的负载限制。这里的“限制”被定义为150℃,这个最大结温是基于功率模块应用系统中允许的常规要求。

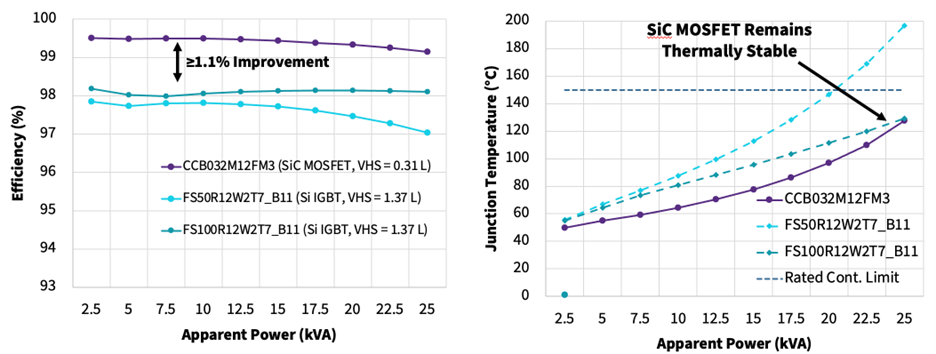

为了确保系统可行、正常运行和优化,我们使用不同的散热器,将IGBT散热器尺寸从0.8 L增大到1.37 L,并将碳化硅散热器尺寸减小61%,确保提高其结温以减少裕量。与IGBT相比,碳化硅解决方案的散热器尺寸减小了77%,尽管进行了这些修改,50 A IGBT仍然明显高于150℃的温度限制,但我们的32 A部件和100 A IGBT最终处于129℃左右的相同结温。另外值得注意的是,碳化硅逆变器的效率提高了1.1%。总之,在三相供电的25 kW系统中使用更精简且更优化的碳化硅散热器,整体效率提高了2.4%,损耗减少了600 W,同时最初是IE3标准的集成电机仍然可达到IE4效率标准。

碳化硅在工业低电压电机驱动的系统级呈现出巨大的价值,虽然碳化硅器件的前期成本可能超过传统硅IGBT,但更高的开关频率和更低的损耗,意味着对无源器件和散热器的投资更少。

对于25 kW系统来说,这种优化的系统可节省高达605 W,考虑到每年运行8200小时的不同负载曲线月中国的电费计算,每年可节省1,297.8人民币,并在未来15年积累节省约19,000人民币。用碳化硅器件取代IGBT的前期成本可能会更高,但当我们考虑整个系统成本时,碳化硅的较高成本可以通过无源器件的减少来抵消,并同时将工业电机驱动端系统的效率提升到新的水平。

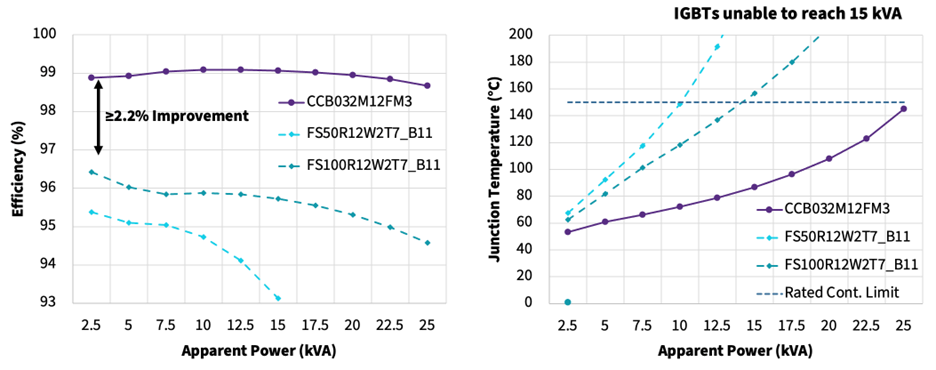

在图3中,我们进一步支持碳化硅如何在更高的开关频率下实现卓越的性能。在这里,我们将开关频率从8 kHz提高到16 kHz,并使用比同类IGBT散热器小41%的散热器。借助Wolfspeed的碳化硅FM3六管集成功率模块,我们的效率仍然高于或接近99%,并且在峰值负载时接近150℃的温度限制。对于50 A和100 A IGBT,由于开关损耗增加,我们分别在10 kW和15 kW左右开始出现热失效。为了使这些更高额定电流的IGBT与Wolfspeed的FM3碳化硅模块一样有效地运行,设计人员需要使用更大的散热器或更高额定电流的部件。有趣的是,碳化硅在16kHz下的逆变器效率仍然高于IGBT在8kHz下的逆变器效率。

总之,用碳化硅替代传统的硅IGBT,可以在25 kW工业低电压电机驱动系统中实现高达2.6%的整体效率提升。在整个负载曲线中,可以在更高功率水平下实现高效率改进,从而节省大量能源。由于无源组件和散热器更小,碳化硅还提供了更高的功率密度,并带来整体系统成本和尺寸的优化。此外,SiC器件的高结温可能性、改进的散热,以及较低的损耗,使设计人员能够构建更紧凑的系统,从而轻松集成驱动器和电机。

询价