首页 > bsport体育注册

新能源汽车动力域高压化、小型化、轻型化是大势所趋。更高的电池电压如800V系统要求功率器件具有更高的耐压小型化要求功率拓扑具有更高的开关频率。碳化硅(SiC)作为第三代半导体代表,具有高频率、高效率、小体积等优点,更适合车载充电机、直流变换器 DC/DC、电机等应用场景高频驱动和高压化的技术发展趋势。本文主要针对SiC的特性推荐了驱动芯片方案。最后,本文根据SiC MOSFET驱动对供电的特殊要求,对不同供电设计方案的优劣势进行了分析。

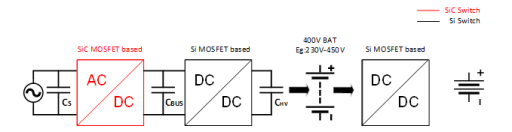

车载充电机OBC和高压直流变换器DC/DC组合为常见的动力总成组合形式,两者可以共享机械外壳和冷却系统,提高功率密度,优化成本。

OBC通常分为PFC 和DC/DC两级。PFC级为并网的AC/DC变换器,将输入的单相或三相交流电变换为直流母线电压。受电网基础设置分布的影响,在中国单相交流电桩更为普遍,而在国外区域如欧洲,三相交流充电在逐渐成为主流。对于单相交流输入的PFC,其输出直流母线V,而对于三相输入的PFC,其输出直流母线V。由于单级PFC输出的直流电流有比较大的低频波动,所以典型的OBC系统在PFC级后还有会DC/DC变换器级,其输出给车载高压动力电池供电。对于常见的400V或800V电池系统,OBC输出电压通常为230-450V与450-900V。

由于车载用电设备大部分为低压供电,所以动力域还需直流DC/DC变换器将高压动力电池的能量变化为低压,为12V 负载系统及12V电池供电。

目前新能源汽车动力域高压化是大势所趋,但受电池成本高昂等因素影响,目前400V 依然是业界主流选择的动力电池电压等级。 下面将分别介绍在400V电压平台下,单相和三相OBC系统中SiC MOSFET的使用场景。

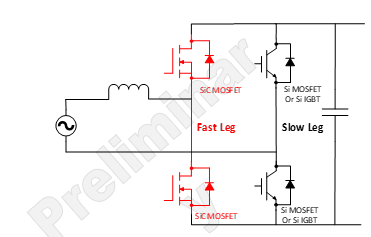

在400V 单相交流输入的OBC DC/DC 系统中,不论是PFC输出的直流母线电压还是OBC整体输出的电池电压,其波动范围都在Si硅基MOSEFT可以承受的电压范围之内。然而,随着对系统功率密度要求的逐步提升,传统二极管整流桥Boost PFC电路不能再满足效率和散热的要求,无桥PFC如图腾柱PFC在逐步成为业界主流。在图腾柱PFC拓扑中,可以利用碳化硅SiC MOSFET高频开关、反向恢复低和导通电阻小的优势,大大提升系统效率和功率密度,如图2所示。

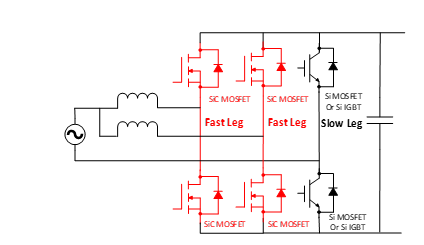

图腾柱PFC通常由快桥臂和慢桥臂组成,快桥臂由SiC MOSFET构成,通常开关频率可高达100kHz。 慢桥臂开关频率为工频,即45-65Hz。对于单向OBC而言,慢桥臂可使用二极管。对于双向OBC,即需要高压电池反向向电网或负载馈电的场景下,慢桥臂需要使用Si MOSFET或Si IGBT以支持能量的反向传输。为了进一步减小纹波和前级滤波器的体积,也可采用两相快桥臂交错并联的方式。图3和图4以双向OBC为例,示意了SiC MOSFET在图腾柱和交错并联图腾柱电路中的用法。

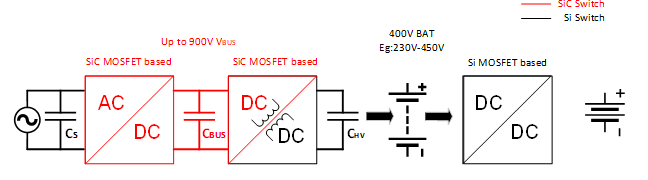

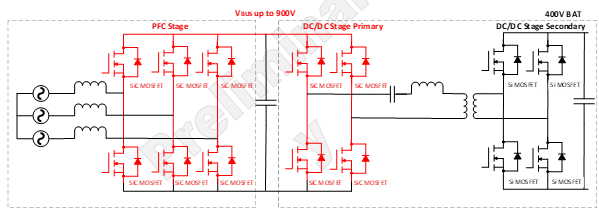

对于三相交流输入的OBC系统,其PFC输出的母线V。在这种情况下,考虑到高耐压与高效率的要求,通常选用SiC MOSFET而非Si IGBT作为开关管。OBC的PFC及与DCDC级的原边侧都需使用SiC MOSFET,如图5所示。图6展示了以400V电压平台,11kW双向OBC为例的系统中SiC MOSFET的使用位置。

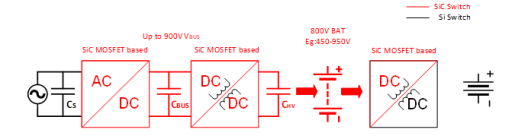

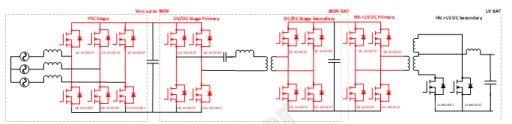

在相同充电电流情况下,电池电压从400V升级到800V后充电速率可以加倍。为了满足大功率快充,动力域也需要持续向高压化演进。当动力电池电压平台升级到800V,OBC及DC/DC电源产品都需要从400V等级提升到800V 电压等级平台。此时不论是单相或三相系统,OBC 的两级和高压转低压 DC/DC高压侧的开关管都需要使用更高耐压的SiC MOSFET器件以满足系统电压等级的要求下,如图7所示。图8以800V电压平台下三相OBC及移相全桥DC/DC拓扑为例,说明了系统中SiC MOSFET的使用位置。

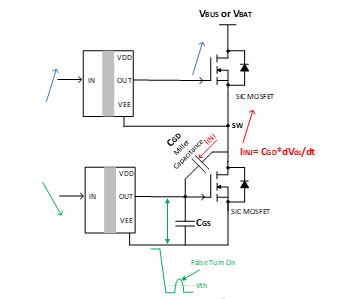

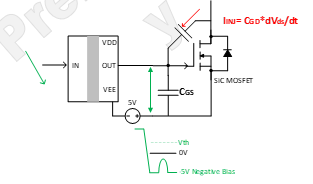

如前文所述,SiC MOSFET在OBC DC/DC 系统中的应用场景多为高电压和高开关速率的场合,因而在开关时的dVds/dt比普通Si MOSFET显著增加。以桥式电路为例,在上管快速开通、下管关断时,下管的Vds会升高,此时电荷通过米勒电容Cgd转移至下管门极,会造成门级电压出现一个小的尖峰。根据厂家和沟道技术的不同,SiC MOSFET的阈值电压一般为2V至5V。如果在这一过程中串扰造成的电压抬升幅度超过了SiC MOSFET开通的阈值电压,可能会造成下桥臂的误开通,从而导致上下桥臂直通,造成系统短路损坏等严重后果1。

为了规避开关过程中产生的桥臂直通风险,通常SiC MOSFET需要使用正负压驱动,即通过负压关断确保关断过程中即使出现小的电压尖峰,也不会超过阈值电压致使MOSFET开通,如下图10所示。

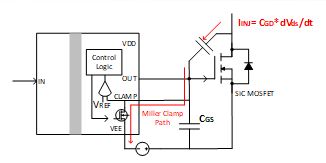

另一种常见的防止SiC MOSFET误开通的方式是搭建米勒钳位电路或使用具有米勒钳位功能的芯片,如TI的单通道隔离驱动芯片UCC5350-Q12等。

如图11所示,米勒钳位功能主要通过采样栅极的电压并与阈值电压相比较,当栅极电压低于阈值电压后比较器反转,使得内置的米勒钳位MOSFET导通,形成一条低导通阻抗的路径。这条低阻抗路径可以将SiC MOSFET栅极有力关断,从而避免误导通。

设计米勒钳位电路也需要注意驱动芯片需要尽量靠近开关管。如果布板不够优化,米勒钳位回路过大,可能会由于走线上寄生参数的影响,使得低阻抗路径不够有效,反而会增大栅极震荡。

SiC MOSFET具有高功率密度的特性, 一般会使用较高的驱动电压以使得MOSFET完全开通,从而得到最小的导通电阻,最低的导通损耗和最大的电流输送能力。驱动芯片的欠压保护点UVLO决定了开关管可以正常工作时最小的驱动电压3。如上述2.2.1小节所属,为了防止SiC MOSFET的误开通,SiC MOSFET驱动一般会使用负电压供电。此时需要注意,对于大部分无单独COM脚的驱动芯片来说,芯片的UVLO通常参考的是芯片VEE/VSS 脚。

以SiC MOSFET C3M0016120K4为例,其导通阈值典型值为Vth=2.5V,以系统设置负压驱动为-5V为例。如果使用8V UVLO的驱动芯片,实际SiC MOSFET可以工作的Vgsmin为8V-5V=3V,仅略高于芯片的导通阈值,此时SiC MOSFET的导通阻抗由完全开通是的16mΩ上升至Ω级。可以看出SiC MOSFET驱动电压不足时,导通阻抗会迅速提高,可能造成系统短时间内迅速过热,对MOSFET长期可靠性和系统安全都有极为不利的影响。因而一般建议选择欠压保护点UVLO为12V的芯片,如TI的UCC21530-Q15 或UCC5350-Q1, 从而对SiC MOSFET驱动供电进行及时保护,减小此类风险。

如前文所述,SiC MOSFET驱动芯片一般需要足够的正向驱动电压,以保证MOSFET完全开通,同时也需要负压进行有效关断,防止串扰。如果使用传统的自举通电的方式,由于自举供电电压建立需要时间,可能会存在前几个周期开通关断电压不足6。

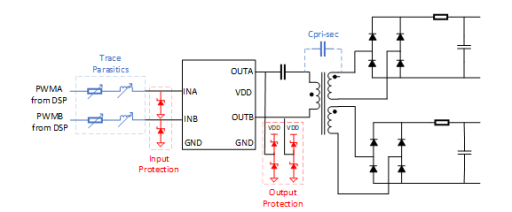

为了避免此类问题,可采用隔离供电的方式给SiC MOSFET驱动供电, 常见的方式有全桥谐振电路等。业界主流方式为用双路低边驱动如TI的UCC27524-Q17 的两路输出直接驱动变压器实现隔离供电,如下图12所示。

然而,使用双路低边驱动芯片如UCC27524-Q1驱动脉冲变压器,搭建隔离供电电路有以下几点局限性:

● 首先,这种方式需要MCU或DSP提供驱动的输入信号,而辅源供电部分与主控芯片信号电路部分通常距离较远,走线较长。输入走线上寄生的电感和电阻容易在芯片输入管脚耦合噪声,超过芯片输入规格要求,需要增加额外的输入侧防护。

● 另外,不同于驱动MOSFET结电容的容性负载,驱动芯片驱动变压器等感性负载时,输出承受负压和反向电流的能力有限,因而常常需要在驱动输出测进行有效保护。

需要注意的是,UCC27524-Q1等芯片的输出负向耐压一般为二极管压降0.3V。这时如果选择普通PN二极管,其较大的正向导通压降(~0.7V) 常常使其不能在超出负向耐压限值时及时起到保护作用。通常建议选择正向导通压降更小的肖特基二极管进行负电压的有效钳位, 如BAT54S8.

针对这一应用场景和典型电路,TI推出了新一代产品UCC27624-Q19,提升了输入侧负压耐受能力至-10V,输出负压耐受能力提升为-2V,与输出反向脉冲电流承受能力。使用UCC27624-Q1后,可以不需上图中红框标出的钳位保护电路,大大减小系统成本和板面积。关于此方案更加详细的描述可以参考此篇E2E文章10。

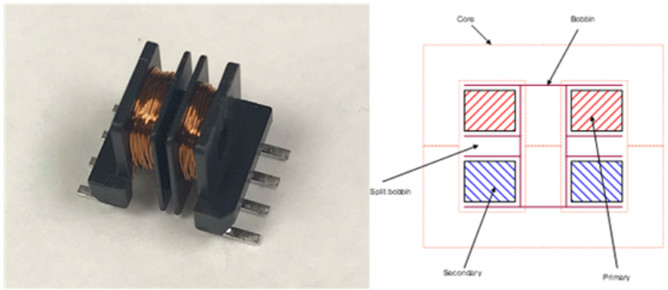

尽管UCC27624-Q1芯片的鲁棒性和管脚电应力承受能力更强,但是此方案仍然有其应用的局限性。因为变压器漏感上产生的压降会影响驱动电压,占空比和系统EMI表现,对系统应用不利。工程师一般为了减小漏感,对变压器会采用三明治绕法。这种绕制方式会增加变压器的层间电容,对SiC MOSFET高电压和高dVdT应用工况下更加严苛的CMTI要求不利。针对上述应用的局限性,TI推出了LLC控制芯片UCC25800-Q111作为驱动变压器隔离供电方案。

LLC拓扑中,变压器漏感可以作为电路的一部分参与谐振,因而不需要刻意优化。这时变压器可以使用分立式绕法12。这种绕制方法的分布电容可以做到低于2pF,漏感参与LLC电路谐振,便于系统EMI整体性能的优化,且CMTI可以做到高于150V/ns。

另外,UCC25800-Q1设计时不需要额外来自MCU/DSP的输入信号,因此不受主控芯片布板位置的影响。直接通过调节外部电阻即可调整开关频率,外围设计简单。同时,其输出级专为驱动变压器类感性负载设计,天然承受负压与反向电流的能力更强。在LLC电路变压器副边侧,仅需使用两颗二极管,相比于基于双路驱动的方案节省了两颗二极管的成本13。

询价